|

|

|

|

|

|

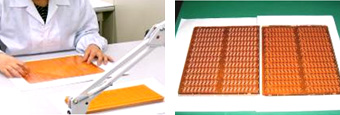

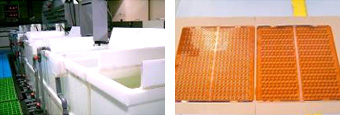

작업 지시서에 기록된 Working-Size 대로 동박 (Base)과

Cover-Lay 를 자동재단기를 이용하여 절단하는 작업.

드릴 이하 공정에서 불량을 줄이기 위해 판넬의 대각과

수량을 Check 하고 스크러치, 찍힘이나 사양 등이 일치

하는지 측정하여 기록한다. |

|

|

|

|

|

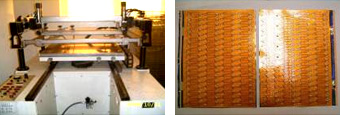

Base나 Cover-Lay, 또는 보강판 등을 CNC Drill-Machine

으로 Hole을 천공 하는 작업.

FPCB 즉 연성 회로기판의 Base 는 일반 PCB 와는 달리

동박과 동박 사이에 P.I와 접착제 층이 있어 드릴 비트의

속도와 조건에 의해 Burr 의 발생을 최대한 줄이는 것이

중요한 지표이다. |

|

|

|

|

|

|

|

양면 또는 다층 구조의 기판에서 상호 반대면의 회로를

연결하는 Through-Hole 을 화학동과 전기동을 통하여

통전되도록 하는 작업.

(단면이나. 양면노출은 동도금 작업이 필요 없음.)

동도금은 FPCB의 유연성을 해치지 않는 범위 내에서

이루어져야 하며 작업이 완료 된 후 PNL의 수축이 거의

없어야 하며 이를 위해서는 약품관리 및 설비의 지속적인

유지보수가 선행 되어야 한다.

|

|

|

|

|

|

동도금이 완료되면 이로 인한 미세한 돌기나 이물 등이

흡착되어 있을 수 있는데 이것을 제거하고 동박 표면을

깨끗이 하기 위해 Brushing 과 산세척을 병행하는 작업.

정면 작업을 함으로서 이물 제거와 동박 표면을 고르게

하는 것도 목적이지만 이후 공정인 Dry-Film (D/F) 밀착

공정에서 Dry-Film 의 밀착력을 높혀 제품의 불량률

(단선. 보이드. 핀홀)을 감소시키는데 주안점이 있다.

|

|

|

|

|

|

|

|

기판 표면에 패턴 형성을 위한 준비 공정으로 감광성 폴리머

필름을 기판에 밀착시키는 공정으로 열 압착 롤러를 통해

Dry-Film 을 압착시키는 작업이다.

적정한 온도와 압력(보통105˚C± 10°C, 3~3.5Kg⁴/cm²)이

필요하며, 롤러의 속도도 변수로 작용하는데 제품에 따라

0.7~0.9 m/min 속도가 필요하며, 이와 같은 조건이 맞지

않으면 홀터짐, 패턴 불량 등이 발생한다. |

|

|

|

|

|

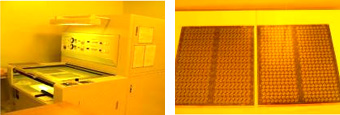

회로 형성을 위해 기판을 코팅된 Dry-Film 위에 노광용

필름을 씌운 다음 UV 를 조사하여 필요한 회로를 경화시켜

패턴을 형성 시키는 작업.

램프로부터 UV 빛이 여러 반사경을 통해 반사되어 기판에

조사되고, 노광용 필름을 통해 빛을 받는 부분이

경화되는데 이때 노광량은 35~40mj/cm² 바큠프리압은

55~75cmhg 이상, 조도는 3~9 mW/cm² 램프교체는

7,000Hit로 한다. |

|

|

|

|

|

|

|

노광작업시 자외선을 받지 않는 부분의 Dry-Film 을

화학적인 방법으로 제거 하는 작업.

액 농도는 1%의 소다회로 하며 온도는 30℃~33℃로 유지,

압력은 1.0~1.5kg/cm² 이 적당하다.

현상시 발생하는 현상 잔사는 (D/F 찌꺼기) 물을 일정한

압력으로 분사하여 제거하고 소모제의 적절한 관리가

이루어져야 한다. |

|

|

|

|

|

제품에서 필요한 회로외 불필요한 동박을 부식액으로

완전히 제거시키는 작업.

즉, 노출 된 동박은 부식액에 의해 부식되고 Dry-Film 이

남아 있는 부분은 레지스터 역할을 하여 회로가 보호 됨.

제품의 종류 즉 회로의 특성에 따라 부식 속도가 느리거나

빨라지는데 느리면 과부식으로 인한 Open의 유발, 빠르면

미부식으로 인한 Short의 위험성이 높아지므로 적절한

관리가 필요하다. |

|

|

|

|

|

|

|

회로가 형성된 기판 위에 남아 있는 Dry-Film 을 강염기를

띤 박리 액으로 완전히 제거시키는 작업

경화된 Dry-Film은 약염기에는 용해되지 않지만

강염기에는 쉽게 용해되며. 박리액의 온도나 농도가 낮으면

Dry-Film 의 박리가 완전히 되지 않고 차후 이물 혼입의

주된 요인이 된다. 또한 온도가 너무 높으면

산화발생의 원인도 된다. |

|

|

|

|

|

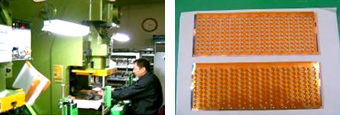

기판의 부품 탑재나. 콘넥타 삽입의 필요가 있는 부분은

Cover-Lay를 Open 해주고 그렇지 않은 부분은 패턴을

보호하기 위해 그대로 두어야 하는데 이때 Press 를

이용하여 Window를 가공하는 공정을 일컫는다.

Cover-Lay를 타발하려면 일정한 가이드가 삽입된

금형이나 목형이 필요한데 Tool의 연차가 정확, 또는

부정확에 의해 상당한 편차가 발생한다.

따라서 항상 시 타발 후 정확성 여부를 판단하여 작업을

해야 한다. |

|

|

|

|

|

|

|

Pattern이 형성된 Base에 Window 가공이 끝난

Cover-Lay Film은 이형지를 탈착시키고 접착.

Point에 맞추어 발열체로, 임시로, 즉 본 라미네이션 하기

전에 부착하는 공정.

Window 가공 된 부분과 Base 지시선, 그리고 가접용 사각

Point 가 정확히 1:1로 접착이 되어야 하며 그러기 위해서는

상당히 숙련된 기능인력이 필요하다. 따라서 차후 공정에도

많은 영향을 끼칠 수 있다. |

|

|

|

|

|

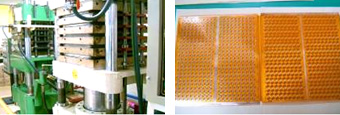

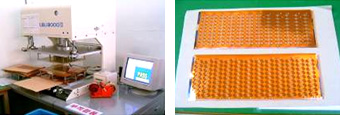

가접이 완료된 제품을 라미네이션에 필요한 소모자재들을

사용하여 각 모델의 특성에 맞게 적층 (Lay-Up)하여

초기압과 본압, 그리고 온도를 설정하고 Base(동박)와

Cover-Lay를 완전히 경화, 밀착시키는 작업.

모든 공정이 다 중요하지만 특히, Lamination 공정이

중요한 것은 이 부분에서 제품의 질이 거의 결정되기

때문에 양산 전에 수 차례에 걸쳐 TEST 를 완료하고

Hot-Press 조건을 완벽하게 설정하는 것이 바람직하며,

ResinFlow, Delamination 과 열 충격 등을

Check 해야 한다. |

|

|

|

|

|

|

|

외형을 가공하려면 PRESS 작업을 해야 하는데 이때 안내

가 필요한 HOLE이 필요하다.

이 HOLE을 가이드-홀이라 하는데 이 가이드-홀을 천공하는

작업이 후가공이며 홀의 종류는 2.0Ø와 3.2Ø 있다.

전가공(초기 드릴작업)과 달리 후가공 작업을 하는 제품은

주로 단자 편심이나 수축이 심할 경우 이 후가공을

선택할 수 있다

|

|

|

|

|

|

부품 탑재나, 콘넥타 삽입 또는 납땜을 필요로 하는 모든

FPCB 제품의 노출면은 순동으로 되어 있으나, 이 보다는

전기적 반응이 민감하고 납접이 용이한 금(Au)이나

석(Pb)을 동박에 밀착시키는 작업을 통칭하며 대별하여

전해 금도금,무전해 금도금, 전해 석도금,무전해

석도금으로 나눌 수 있다

전기적 특성이 민감한 제품은 전해금이나 무전해금으로

처리하고, 납점이나 SMT 가 필요한 제품은 전해석이나

무전해석으로 표면처리를 하는데 현재는 환경 오염 물질로

분류된 납 사용의 규제로 인하여 납이 포함되지 않는

표면처리를 시행하고 있다 |

|

|

|

|

|

|

|

제품의 모델명이나 각 요소의 필요한 지시선 또는

Cover-Lay 가공이 힘든 미세한 부분에 잉크를 이용하는,

인쇄기법으로 처리하는 공정이며 MARKING 색상은 흰색이

일반적이나 황색과 검은색도 사용한다.

단순한 모델명 삽입에서 Cover-Lay 처리가 난해한 부분을

잉크로 덮는 PSR,그리고 SMT 의 한 종류인

BGA Type에서 빛의 투과를 방지하는 MATE BLACK등이

있으며 인쇄 후 건조작업에서 제품에 따라서는 수축이

발생할 수 있기 때문에 상당한 주의가 필요하다. |

|

|

|

|

|

FPCB 즉 연성회로기판은 말 그대로 유연하기 때문에

PCB와는 달리 단폭으로 부품의 실장이 어렵다.

따라서 부품 탑재 부분의 후면에는 반드시 일정 두께의

보강판이 필요하게 되는데 이를 가공하여 수작업으로

하나하나 부착하는 공정이다.

보강판을 접착시키는 접착제 타입에는 열 경화성 타입과

감압성 타입으로 나눌 수 있다. 후자의 경우는 비교적

단순하나 전자의 경우는 접착제를 경화시키기 위해서

장시간 열과 압력이 필요하며 보강판이 있는 부분과 없는

부분의 경계면의 차이에 주의가 필요하다 |

|

|

|

|

|

|

|

이 공정은 전해 즉 전기적 도금을 행한 제품에 필요한

작업이다.

PNL에서 모든 제품이 리드선으로 연결되어 있기 때문에

이를 단 PCS별로 끊어 주지 않으면 다음 공정인

BBT 공정에서 모두 SHORT 로 판정이 되기 때문에 이를

끊어 주는 작업이다.

금형의 형태는 PIERCING TYPE으로 이 공정에서 기구홀과

G2가이드 및 외형에서 타발하기 힘든 부분을 보완해서

타발할 수 있다. |

|

|

|

|

|

PATTERN의 OPEN(끊김), SHORT (두회로의 겹침)을

판독하여 불량 유무를 선별 CHECKING하는 공정.

PRESS용 가이드 이 외에 BBT 용 가이드 홀도 필요하며

전압의 높고 낮음에 따라 정확성이 결여될 수 있다.

즉 전압이 낮은 경우 속도는 느리나 정확한 판정이 되며

반대로 높을경우 속도는 빠르나 OPEN,SHORT의

오판독 확률이 높아진다. |

|

|

|

|

|

|

|

제품완성의 최종 단계로 사용자가 요구하는 외형 치수,

형태에 맞게 낱개로 타발 성형하는 공정이다.

외형 타발시 주의할 점은 모든 타발공정이 동일 하지만

금형의 연마 상태에 따라 제품의 질이 좌우된다.

따라서 특수한 제품의 경우는 금형에 특수코팅을 하여

제품의 스크러치나 Burr 등을 방지하기도 한다. |

|

|

|

|

|

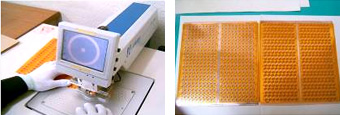

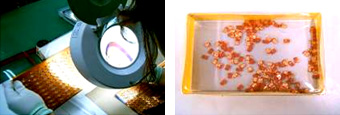

외형 타발이 완료된 제품을 낱개 또는 PANEL 단위로

확대경을 사용하여 양품과 불량품을 선별 표시하는 검사의

마지막 단계이다.

검사원의 검사능력을 얼마만큼 객관화 시키느냐가

가장 중요하다.

지속적인 교육과 표준검사 SPEC을 마련하여

적용해야 한다. |

|

|

|

|

|

|

|

최종검사 후 출하 하기 전 외관상 나타나는 외관 불량이나

도면을 기본으로 하여 치수 측정 및 사양에 맞는지를

검증하는 공정 - QA 공정

이상 발견 시 최종 검사 공정으로 반출하고 합격일 시에는

포장 단계로 진행함. |

|

|

|

|

|

고객 사양에 맞게 전자 저울로 수량을 Check 하여

INNER PACKING 한 후 CASE에 담아 포장 후 BOX에

OUT PACKING 하여 출하한다.

라벨을 정확하게 기재하고, 고객 요구에 따라 라벨,

바코드, 기타 라벨을 부착하여 출하함. |

|

|

|